Z początkiem 2006 roku postanowiłem zbadać co motywuje pracowników fabryk do udziału w projektach optymalizacyjnych.

W latach 2016-2018 objąłem nimi 220 zespołów w 60 fabrykach, na strefach przemysłowych w całej Polsce.

W tym czasie zespoły diagnozowały ponad 700 obszarów do udoskonalenia i samodzielnie zainicjowały ponad 460 projektów wdrożeniowych, dzięki którym zaoszczędziły dla firm około 86.7 mln PLN rocznie.

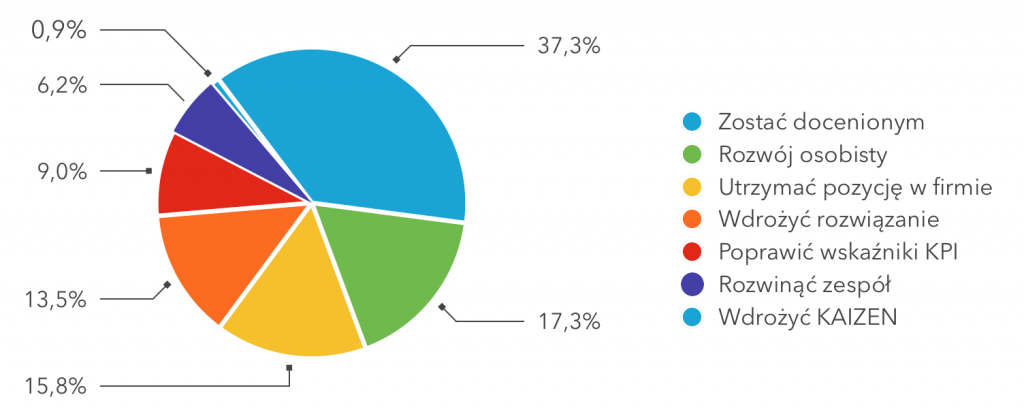

Do pracy przy projektach zespoły zaangażowały ponad 1600 osób, ze wszystkich szczebli organizacji – od plant managerów, poprzez kierowników komórek organizacyjnych, inżynierów, szefów zmian, mistrzów, brygadzistów, do elektryków, mechaników i operatorów maszyn.

W tej grupie wytypowałem 750 osób do wywiadów pogłębionych.

Kto wziął udział w badaniach?

- 266 osób zaangażowało się projekty jakościowe typu problem solving;

- 481 osób postawiło na projekty lean manufacturing, za pomocą których optymalizowali procesy;

- wywiadów udzieliło mi 217 uczestniczek i 530 uczestników;

- 394 rozmówców posiadało wykształcenie wyższe;

- 276 to pracownicy z wykształcenie średnim;

- 76 uczestników mogło pochwalić się wykształceniem zawodowym.

Jednym z pierwszych było pytanie na temat oczekiwań od warsztatów optymalizacyjnych?

Uczestnicy pytali:

- Jak praktycznie zastosować wiedzę z zakresu optymalizacji w firmach?

- Jak radzić sobie z problemami w różnych fazach procesu optymalizacji – od diagnozy, poprzez planowanie i wdrażanie usprawnień, aż do standaryzacji wyników?

- Jak najlepiej kierować zespołem projektowym?

A ja pytałem uczestników o motywację do optymalizacji:

- Z jakich projektów są najbardziej dumni?

- Jakie zadania zawodowe dają im najwięcej satysfakcji?

- Kiedy ich angażowanie się w projekty optymalizacyjne ma największy sens?

- Jakie sytuacje w projektach pomagają odnieść im osobisty sukces?

- W jaki sposób firma umożliwia im osiąganie tego, co dla nich ważne?

- Czego potrzebują, aby zaangażować się w zespołową optymalizację i poświęcić się stawianym w firmie celom optymalizacyjnym?

Przez 3 lata pracy z zespołami optymalizacyjnymi zbierałem, projekt po projekcie odpowiedzi, analizowałem je i wyciągałem wnioski.

3 wielkie pytania o zespołowość na produkcji

Pytanie 1. Co jest ważniejsze: kompetencje, czy motywacja zespołu?

Zespoły można zakwalifikować do 4 kategorii (patrz: style kierowania K. Blancharda)

nie wiedzą jak, ale im się chce? [WYSOKA MOTYWACJA – niskie kompetencje]

wiedzą jak, ale im się nie chce? [niska motywacja – WYSOKIE KOMPETENCJE]

nie wiedzą jak, a do tego im się nie chce? [niska motywacja – niskie kompetencje]

wiedzą jak i na dodatek im się chce? [WYSOKA MOTYWACJA – WYSOKIE KOMPETENCJE]

92% z spośród 220 zespołów doświadczało w przeszłości skutecznych wdrożeń typu lean manufacturing i problem solving.

Osiągały cele optymalizacyjne, za pomocą narzędzi: SMED, TPM, 5S i Kanban, TWI. Z sukcesem korzystały z metod znanych z norm VDA, IATF, tj.: 8D, FEMA, A3 oraz z rozwiązań koncernowych – będących zwykle twórczym rozwinięciem cyklu PDCA.

Tzn. znajdowały się w kategorii WYSOKIE KOMPETENCJE, bo posiadały wiedzę, z zakresu metod i narzędzi optymalizacji, potrafiły ją wykorzystać w praktyce i miały doświadczenie z różnymi projektami.

Pomimo tego, tylko 32% wdrożeń utrzymywało się w czasie powyżej 12 miesięcy, co oznaczało, że większość projektów optymalizacyjnych wracało po pewnym czasie do punktu wyjścia.

64% zespołów za przyczynę tych niepowodzeń wskazało NISKĄ MOTYWACJĘ:

- niechęć zespołu do zaangażowania się w kolejny projekt, na zasadzie: “nie mam na to czasu”,

- brak akceptacji projektu przez współpracowników – adresatów projektu: sami sobie wymyśliliście to teraz tak róbcie”

- brak wsparcia decydentów “znowu coś wymyśliliście”.

Przykłady:

1. Niektóre zespoły świetnie planowały pracę, ale z jakiegoś powodu brakło im entuzjazmu w fazie wdrożeniowej, projekt wytracał pęd, nigdy nie docierając do końca, według alternatywnego rozwinięcia cyklu Deminga: Plan, Delay, Cancel, Apologize.

2. Inne ekipy potrafiły przeprowadzić projekt przez fazę świetnej diagnozy, ale traciły swój zapał, kiedy nie udawało im się przekonać do współpracy kluczowego decydenta, który odstawiał projekt na półkę.

3. Były też i takie, które potrafiły przeprowadzić projekt przez wszystkie fazy: diagnozę, planowanie i transformację, aż do etapu utrwalenia wyników, kiedy to, po pewnym czasie projekt “rozsypywały się”, tak jakby zbudowany był na nietrwałych fundamentach.

4. Zdarzały się też takie opinie, że zespoły nie potrafiły wykrzesać z siebie odrobiny entuzjazmu do współpracy i dogadać się. Pomimo licznych spotkań nie potrafiły pchnąć projektu z miejsca nawet o cal.

Odpowiedź:

W projektach optymalizacyjnych wysoka motywacja jest tak samo ważna jak wysokie kompetencje.

Pytanie 2. Co najbardziej motywuje zespoły do projektów optymalizacyjnych?

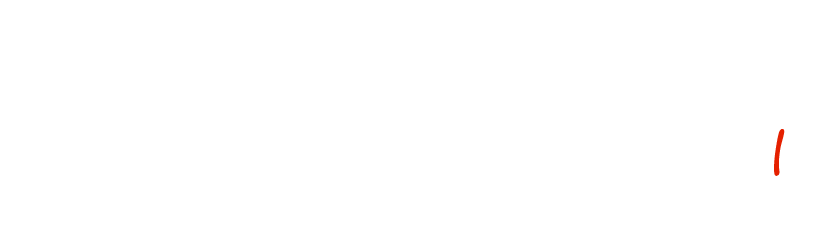

Od 750 uczestników badania pozyskałem 750 odpowiedzi na pytania co ich motywuje do działania w projektach optymalizacyjnych?

Podsumowałem je w 2 kategoriach.

Motywatory, które skupiają uczestników na SOBIE

70,4% członków zespołów projektowych poszukuje w optymalizacjach odpowiedzieć na pytanie – co ja z tego będę miała/miał?

Poszukują w projektach osobistych korzyści i chcą:

- zostać docenionym [37,3%],

- rozwijać się [17,3%]

- utrzymać pozycję w firmie [15,8%]

Motywatory, które skupiają uczestników na INNYCH

28,7% uczestników projektów optymalizacyjnych odpowiedziało, że motywatorem ich działania było zrobienie czegoś pożytecznego dla innych – firmy lub współpracowników.

Ta grupa w projektach optymalizacyjnych szukała odpowiedzi na pytanie: jak inni mogą skorzystać na projekcie? Dla nich osobistym sukcesem było:

- wdrożyć rozwiązanie [13,5%],

- poprawić wskaźniki [9,0%],

- rozwinąć zespół [6,2%].

Dzięki analizie 99,1% odpowiedzi potwierdziłem wniosek, że:

Odpowiedź:

Do projektów optymalizacyjnych najbardziej motywuje zaspakajanie osobistych korzyści.

A co z pozostałym 0,9% wskazań, które dotyczyły filozofii KAIZEN?

Pytanie 3. Dlaczego ludzi nie pociąga idea ciagłego doskonalenia?

Każdy wie co to jest tzw. Program KAIZEN.

W większości spośród 60 firm, z którymi współpracowałem podczas badań funkcjonował jakiś rodzaj programu oddolnych inicjatyw pracowniczych, opartych o ideę ciągłego doskonalenia (filozofię KAIZEN).

Jego celem było zwykle: angażować pracowników do zgłaszania i wdrażania pomysłów racjonalizatorskich.

Zawodowo zajmuję się ideą KAIZEN i z tego powodu szczególnie zaintrygowały mnie odpowiedzi, w których uczestnicy wskazali bezpośrednio na niego.

Tylko 7 członków zespołów optymalizacyjnych spośród 750 uczestników badania wymieniło w swoich odpowiedziach słowo “KAIZEN”:

- Nagroda za wdrożony KAIZEN indywidualnie lub zespołowo;

- Zajęcie 1 – 2 – 3 miejsce w zakładowym programie KAIZEN;

- Zajęcie wysokiego miejsca w koncernowym programie KAIZEN;

- Wyjazd do centrali w Japonii w związku z wygranym konkursem na najlepszy KAIZEN.

Dokładnie przeanalizowałem sens ich wypowiedzi zrozumiałem, że nie chodziło im o samą ideę wdrażania KAIZEN… tylko o to, że…

A fakt, że w tak wielu firmach program KAIZEN kuleje, nie oznacza, że pracownicy nie mają kompetencji lub brakuje im pomysłów na usprawnienie swojej pracy i zainicjowanie projektów optymalizacyjnych.

Oznacza jedynie, to że nie dostrzegają w nim odpowiedniej dla siebie motywacji i potwierdza wniosek pierwszy i drugi.

KAIZEN nie ma właściwości motywacyjnych, to do KAZIEN-a trzeba właściwie motywować

Odpowiedź

Pracownicy nie angażują się w KAIZEN dla sukcesu firmy, ale robią to dla osiągnięcia osobistych korzyści.

Bydgoszcz – Wrocław 2019