I co ja mam z nim zrobić? – zdesperowanym głosem zapytał mnie Darek, inżynier produkcji, który pół roku temu zatrudnił się w fabryce przetwarzającej tworzywa sztuczne.

W zeszłym tygodniu prosiłem go, żeby to zreperował!

Wskazał na boczny ekran sterujący ekstrudera, na którym czerwienił się jednen z czujników terperatury. Termopara S3B zamiast zadanych 150, utrzymywała 263 stopnie.

“Taką pierdołą to nie mam czasu się zajmować” – tak mi powiedział i wyobraź sobie, że gość po prostu odwrócił się na pięcie i poszedł.

Teoretycznie, problem sprawności czujników na linii nie był pilny. Było ich 16 i błąd jednego nie wpływał na stabliność procesu. Linia pracowała wydajnie, bez postojów, a informacja o błędzie pojawiała się już od jakiegoś czasu i samoczynnie znikała.

No to pozbierałem całą listę rzeczy, a zebrało się tego trochę i i poszedłem z tym do niego. Wycieki, nieszczelności, braki oznaczeń, pęknięcia obudowy, przewody sprężonego powietrza na trytyki, odłonięte kable od sterownika – pokazałem mu to wszystko…

I wiesz co mi odpowiedział?

Pokręciłem głową.

“O Boże, ale żeś nawymyślał! Tego jest za dużo żeby teraz się tym zajmować…“

Darek machnął ręką w stronę końca hali, gdzie kierownik DUR utrzymywał swoje małe księstwo.

Raz za dużo, raz za mało, w d…ch im się poprzewracało. Uwierz mi, już nie daję rady! Nie zatrudniałem się tutaj, żeby gnać mechaników do roboty. Jestem inżynierem, a to jest rola ich kierownika.

Wyraźnie martwił się takim podejściem współpracowników. Wiedział, żeby wziąć odpowiedzialność za wskaźniki, trzeba wziąć i za ludzi.

Ale jeżeli oni tego nie chcieli… to nie mógł ich zmusić.

W tej firmie, przez lata nikt o to nie dbał o wspólne cele. Produkcja miała własne, planiści własne, a DUR własne. Wszyscy chodzili własnymi ścieżkami. W sytuacji krytycznej, kiedy na prawdę mieli nóż na gardle – potrafili wznieść się ponad tradycyjne podziały “my-oni”, wspólnie rozwiązać problem i zadbać wynik, aż do końca.

My też zrobimy to razem – produkcja wspólnie z DUR, albo ta firma wkrótce przejdzie w stan technicznej nirwany – pożartowaliśmy sobie trochę.

Grunt to dobry humor.

Na koniec obiecałem Darkowi, że wrócę kiedy tylko zarząd „klepnie” jego projekt szkoleniowy.

Wróciłem po 6 tygodniach, ale tym razem nikomu nie było do śmiechu.

Podczas wymiany filtra operator odkręcił zawór i doszło do gwałtownego wycieku sprężonych par parafiny i wrzącego polietylenu. Czujnik wskazywał 40 st. C, ale temperatura przegrzanej mieszaniny miała ponad 400. W kontakcie z powietrzem zapaliła się, a właściwie eksplodowała jak mała bomba termobaryczna i odrzuciła go na barierki.

Szczęściarz, zawisł na nich 5 metrów nad ziemią, a podmuch tylko poparzył mu rękę.

Kierownika utrzymania ruchu nie będzie na szkoleniu – powiedział się Darek, kiedy wyłożyłem listę obecności do podpisu – Tyle jeździsz, masz kogoś do polecenia?

Nie mam, nie zajmuję się rekrutacjami. Co tam się właściwie stało? – zapytałem o przyczyny incydentu.

Nie do końca wiemy, bo od pracowników trudno się dowiedzieć, a kamery nie obejmują wszystkich stanowisk przy maszynie. Prawdopodobnie, że któryś z obcojęzycznych pomocników wyrwał przewód od termopary, nic nikomu nie powiedział i tylko wcisnął z powrotem w gniazdo...

Nalaliśmy sobie kawy. Takiej szkoleniowej, z termosu, która zazwyczaj jest albo za mocna, albo za słaba i rzadko kiedy nadaje się do picia.

No dobrze, zaczynamy – spojrzałem na gęsty jak smoła płyn w filiżance – Mieliśmy zrobić coś innego, ale nasz projekt zaczniemy od podstaw – od autonomicznego maintenance, którego celem jest… hmmm no właśnie – zrobimy to tak, żeby już nigdy więcej nie stało się to co się stało, OK?

OK – odpowiedzieli i nikt nie miał wątpliwości co do planu naszych zajęć.

Kawa była za mocna. Cały dzień musiałem rozcieńczać ją wodą w proporcjach 1:3, ale było warto bo w następne kilka dni zaprojektowaliśmy i wdrożyliśmy mechanizm autonomicznej samooceny i dbałości o stan techniczny urządzenia dla trzech zmian produkcyjnych na ekstruderze.

A co najważniejsze wpłynęliśmy na mindset zespołu. Ekipa postawiła sobie 3 cele TPM dla tej maszyny:

- zero nieplanowanych przestojów

- zero wad spowodowanych awariami

- nigdy więcej wypadków przy pracy

Dojrzałość TPM – doświadczenia SUR

Współpraca z Darkiem i jego ekipą skłoniła mnie by zapytać pracowników Służb Utrzymania Ruchu z innych firm, jak oceniają poziom dorzałości swoich organizacji w zakresie przestrzegania 8 zasad TPM:

- Świadomości pracowników,

- Pracy zespołowej,

- Wdrożonego programu 5S,

- Systematycznych przeglądów,

- Edukacji personelu,

- Gospodarowania częściami i zakupów,

- Autonomicznego manintenace i

- Ciągłego doskonalenia.

Chciałem dowiedzieć się co ich zdaniem najczęściej się udaje, a co nie idzie tak jak trzeba. Ta wiedza miała pomóc mi udoskonalić warsztaty i lepiej wykorzystywać potencjał ze współpracy DUR-produkcja.

126 przedstawicieli DUR z 14 firm podziliło się ze mną doświadczeniami nt. SUKCESÓW i PORAŻEK we wdrażaniu i utrzymywaniu TPM.

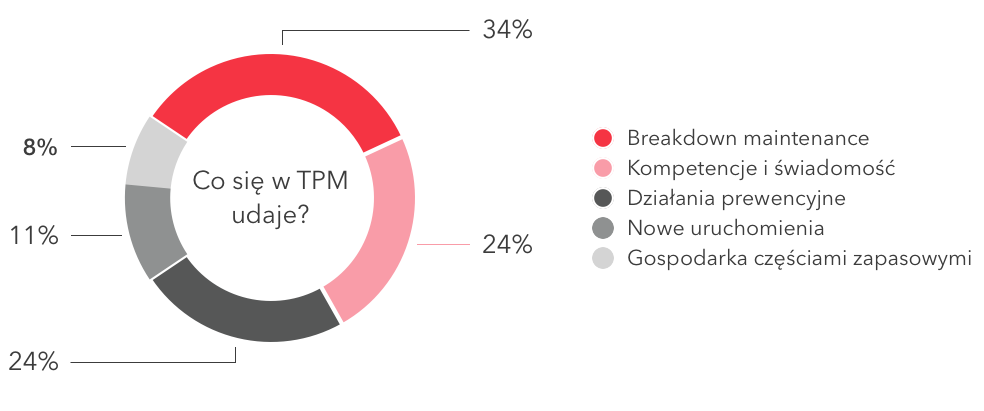

5 źródeł sukcesów TPM w 2019 roku

Sukces 1. Skuteczny Breakedown Maintenance

Najwięcej, bo 34% pozytywnych opinii dotyczyło najniższego poziomu utrzymania ruchu – czyli zarządzania UR poprzez bieżące usuwanie awarii.

Moi rozmówcy podkreślali, że pomimo licznych awarii, są w stanie skutecznie chronić firmy przed ryzykiem długotrwałego zatrzymania produkcji:

- “szybko reagujemy na „pożary” i w krótkim czasie większości awarii jest opanowana”,

- „wskaźniki produkcji utrzymują się na akceptowalnym poziomie, a niekiedy KPI poprawiają się, pomimo braku prewencji”.

Większość z nich uważało jednak, że skuteczny BM to krótkofalowo mocna strona zakładu. W dłuższym czasie takie podejście staje przekleństwem każdej dorzałej firmy, bo ukrywa poważniejszy, systemowym problemem – zniechęca decydentów do inwestycji w TPM i do działań zapobiegawczych.

Dlaczego?

Zespoły SUR wielokrotnie tłumaczyły tą niechęć jednym zdaniem:

“skoro są wyniki – to po co coś zmieniać?”.

Sukces 2. Wpływ na mindset pracowników

24% opinii dotyczyło tego, że DUR pozytywnie wpływa na świadomość pracowników działu produkcji.

Mechanicy i inżynierowie DUR mówili, że w ich firmach:

- “aktywne i stale uświadamiamy pracowników – to jest nasza praca,

- czynnie i pozytywnie oddziałujemy na inne działy i serwisy zewnętrzne,

- uzyskujemy akceptację dla zasad i planów TPM wśród pracowników i szefów,

- operatorzy utrzymują standardy na maszynach, bo rozumieją znaczenie swoich podstaw dla UR, zapewnienia ciągłości działania i zapewnienia naszych dostaw do fabryk klientów“.

Dodawali, że bez inwestycji w świadomość współpracowników nie ma co ruszać z wdrażaniem AM, eliminacji 6 strat TPM, czy z projektami SMED.

“Nie da się zmusić kijem współpracowników do utrzymania standardów. Jeżeli nie będą tego sami chcieć – najlepsze projekty rozsypią się, a problem wróci po czasie.“

Sukces 3. Zapobieganie awariom

24% rozmówców za mocną stronę zakładowego UR wskazało planowane przestoje, cykliczne przeglądy, konserwacje, wymiany i przewidywanie awarii – czyli działania stricte prewencyjne.

Jak to opisali?

- “wszystkie działy akceptują prewencję, mamy lepszą formułę TPM,

- zmniejszamy liczbę wypadków i zdarzeń potencjalnie wypadkowych,

- realnie redukujemy czasy postojów, MUDĘ i 6 strat TPM,

- dowodzimy, że cykliczne przeglądy przekładają się na wzrosty OEE.”

Jednocześnie wskazywali, że im lepsza prewencja, tym niższe są koszty usuwania awarii i zarządzania niezgodnościami.

W większości przypadków da się udowodnić na liczbach, że prewencja się opłaca!

Sukces 4. Nowe uruchomienia

11% mocną stronę UR dostrzega we wdrażaniu nowych projektów

- “pierwsze uruchomienia udają się lepiej – mamy szybszą akceptacja klientów,

- przenosimy linie i zmieniamy layouty pomimo ciągłej produkcji,

- zmiany na liniach wprowadzamy bez awarii,

- po modyfikacjach utrzymuje się dobre praktyki i wskaźniki OEE”

Jednocześnie SUR martwi się o przyszłość wdrażania nowych projektów swoich zakładach. Nie są pewni, czy w dłuższym czasie będą w stanie ad hoc „ratować” i utrzymać ciągłość produkcji.

Dlaczego?

“Maszyny nie robią się przecież coraz nowsze, a kiedy stopniowo rośnie ich awaryjność i dochodzą nowe uruchomienia to doświadczeni mechanicy nie wytrzymują presji i odchodzą do “spokojniejszej pracy”.

Sukces 5. Dostęp do części zamiennych

Tylko 8% uczestników pozytywnie oceniało ten obszar TPM w swoim zakładzie. Uważali, że bez części na stanie, a co najważniejsze bez wsparcia finansowego i polityki części SUR nie są w stanie prowadzić szybkich napraw, a tym bardziej planować działań zapobiegawczych.

Jak opisują tą sytuację?

- “prowadzimy skuteczną gospodarkę częściami i mamy szybki dostęp do części,

- szybko zamawiamy części u producentów, a dostawy przychodzą na czas.”

- nasi decydenci rozumieją, jak ważne jest utrzymywać niezbędny poziom części zapasowych dla kluczowych maszyn.”

Jednocześnie przyznają, że ze względu na bieżące ograniczanie kosztów, firmy nie chcą utrzymywać na stanie części zapasowych.

Zwiększa to potencjalny poziom strat w przypadku utraty ciagłości produkcji. Może dojść do długotrwałych zatrzymań maszyn na wiele dni lub tygodni, w sytuacji gdy importer lub producent nie ma na wyposażeniu części, które są nagle potrzebne.

“Ryzyka nie widać – bo jest wirtualne, a faktury za części zamienne są jak najbardziej realne. Kiedy zepsuła się część od linii, która kosztuje 1000 złotych – to nie miałem problemu z zamówieniem. Ale my takich linii mamy jeszcze 9 i kiedy chciałem zrobić prewencyjny zakup na wszystkie – to na decyzję nie mogę doczekać się miesiącami.”

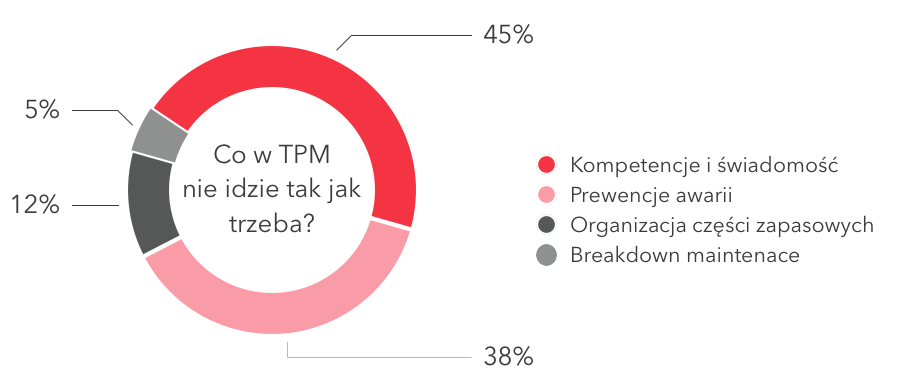

Najczęstsze niepowodzenia TPM w 2019 roku

Pracownicy DUR otwarcie przyznali co w 2019 roku im się nie udawało.

Ponad 80% ich wskazań dotyczło problemów systemowych, tj.:

- obniżający się poziom kompetencji i świadomości załogi,

- chronicznie tolerowanie “gaszenia pożarów” – zamiast prewencję.

Problem 1. Braki kompetencyjne i niska świadomość załogi

W 45% przypadków pracownicy działu UR stwierdzili, że ten obszar nie spełnia ich oczekiwań.

Swoje doświadczenia opisali w następujacy sposób:

- “brakuje samodyscypliny u pracowników w utrzymaniu podstaw, np.: 3S, co powoduje problemy z uruchomieniem po postojach;

- tolerujemy narastające konflikty pomiędzy działami, nerwy i trudności w panowaniu nad sobą w sytuacjach interpersonalnych;

- mamy problemy komunikacyjne pomiędzy działami wynikające ze sprzecznych celów;

- akceptujemy odejścia pracowników UR do innych firm – brakuje reakcji na zwolnienia, odchodzi fachowiec i nikt z firmy nie zatrzymuje go – tak jakby na jego miejsce było 10 innych;

- adaptacja operatorów trwa za długo – nie chcą przejmować odpowiedzialności za maszynę, a ze strony UR brak przekazania;

- brak nadzoru nad utrzymanie TPM i wyciągania konsekwencji w przypadku łamaniu zasad, ludzie dochodzą do wniosku, że nie trzeba się starać;

- brakuje lidera z wizją TPM na samym szczycie. My mamy problem z przepchnięciem jej wyżej po wsparcie w działaniach i pieniądze na inwestycje.”

Jak to wyjaśnić?

Moi rozmówcy wskazali, że jest to problem systemowy, gdzie jedną z przyczyn jest to, że poziom przygotowania zawodowego nowych pracowników jest coraz niższy, a poziom ich oczekiwań finansowych coraz wyższy.

Dochodziło do sytuacji, gdzie młody pracownik o niskich kwalifikacjach i jeszcze niższej motywacji, otrzymywał identyczne wynagrodzenie jak pracownicy z wieloletnim doświadczeniem. W związku z tym motywacja doświadczonych ale niedocenianych pracowników spadała, by zamienić się we frustrację.

“Niektórzy odeszli z firmy, a ci co pozostali, przestali się angażować. Spadła wydajność, pogorszyła się jakość.“

Problem 2. Chroniczne gaszenie pożarów

Aż 38% pracowników działów UR uważa, że zbyt wiele czasu poświęcają na naprawy, które na krótko załatwiają problem, a za mało czau na analizę ich przyczyn. Szybki “breake maintenance” daje chwilowe wytchnienie i poczucie “załatwienia” ale tymczasowo. Problem przepychany jest na później i wraca po czasie.

Mówili:

- “mamy tymczasowość efektów gaszenia pożarów – po załatwieniu awarii, powracają sytuacje już opanowane,

- brakuje permanentności działań, wygrywają: Brakedown i gaszenie pożarów,

- nie dotrzymujemy terminów w realizacji planów przeglądów, „bieżączka” wygrywa,

- nasi decydenci promują niezdrowe postawy: zastępowanie oryginałów – słabszymi zamiennikami, nie inwestujemy w sprzęt do „predictive”,

- brakuje wymiany płynów i olejów, czekamy aż się zepsuje – wtedy jest reakcja,

- nie zbieramy, nie analizujmy danych z procesów lub zakłamujemy je i koloryzujemy, żeby tylko załatwić sprawę i iść dalej,

- akceptujemy najtańsze serwisy i wykonawców pracujących na „pół gwizdka. Później po nich poprawiamy”.

Kiedy ekipa rzymskich strażaków w ciagu 30 minut uwolniła Franciszka z zatrzaśniętej windy, ten docenił ich skrzynką wina. Konserwatorzy, dzieki ktorym winda nie zacinala sie przez 100 lat nie dostali ani butelki…

“Prewencja się nie opłaca” – narzekają pracownicy DUR. Rzadko kiedy szefowie doceniają tych, którzy zapobiegają awariom. Najczęściej doceniają takich, którzy przeprowadzą widowiskowe akcje ratownicze, kiedy jest już za późno.

United We Conquer

Tak brzmi sentencja wyryta na Commando Memorial, przy drodze A28, w szkockim regionie Highlands, miejscu treningów alianckich komandosów z czasów II Wojny Światowej.

W artykule “Chcesz przetrwać? Uciekaj w rozwój!” opisałem dwie strategie, które według plant managerów, będą kluczowe dla przetrwania ich fabryk w warunkach dekoniunktury 2020 roku.

Według jednej z nich, najważniejsze teraz będzie:

- zwiększyć rentowność projektów

- skrócić czas nowych uruchomień

- przyspieszyć problem solving

Wiemy też w jaki sposób pracownicy UR oceniają dojrzałość zakładowych systemów TPM – na co narzekają i z czego są dumni.

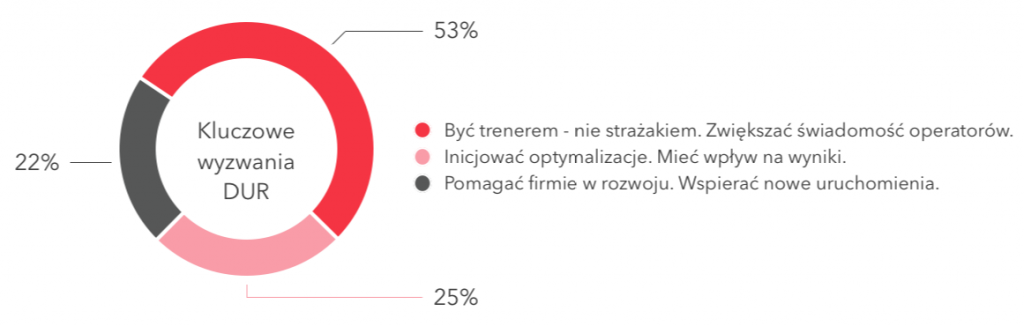

Szczególnie ciekawe jest to, że 126 pracowników działu UR, niezależnie od stanowiska – od zwykłych mechaników, przez inżynierów, automatyków procesu, po nadzór – jako największe wyzwania do rozwoju w obszarze TPM – dla siebie i swojej firmy w 2020 roku wskazało…

…praktycznie to samo co dyrektorzy ich zakładów!

Intuicja? Wsłuchanie się w bieżące potrzeby? Możliwe. Ale liczyć się będzie to, że w 2019 roku przewidzieli, co najbliższym czasie w przemyśle będzie na prawdę ważne!

Dlatego wykorzystajmy to, szczególnie, że kryzys nadszedł szybciej i intensywniej niż ktokolwiek by się go spodziewał.

3 wyzwania oczami SUR na 2020 rok

Wyzwanie 1. Zwiększać świadomość i rozwijać kompetencje współpracowników w zakresie utrzymania przez nich zasad TPM

- “naszym celem jest zwiększać wiedzę operatorów odnośnie budowy maszyn, i użytkowania maszyn, utrzymywania 5S oraz uświadamiać jak wpływa na UR i ciągłość działania niestaranność i nieprzestrzeganie standardów i zasad,

- nauczyć się lepiej sobie radzić z konfliktami ze współpracownikami i jak unikać / redukować stres z tym związany,

- jak zwiększać kompetencje osób, którym na tym zależy – doceniać chęć rozwoju i ułatwiać sobie pracę mentora / instruktora, np.: znajomością metody TWI,

- utrzymywać kompetencje i wyszkolone kadry w zakładzie, nie pozwalać im odchodzić, bo wyszkolenie nowego fachowca zabiera za dużo czasu i pieniędzy niż utrzymanie starego,

- jak doceniać się za utrzymywanie TPM i prewencję,

- jak poprawić komunikację pomiędzy Produkcją, planistami, konstruktorami maszyn i narzędzi a DUR

- zainwestować w Autonomiczny maintenance – 100% odpowiedzi!

- umieć utrzymywać TPM, nie tracić wiedzy i wprowadzonych kiedyś mechanizmów.”

Wyzwanie 2. Stać się liderami optymalizacji – inicjować i prowadzić autorskie projekty lean

- “nie czekać, aż zaproszą nas do projektów lean i problem solving,

- samodzielnie analizować procesy, mierzyć i przeliczać koszty MUDY, mierzyć MTBF i OEE,

- stawiać właściwe diagnozy, umieć dobrze liczyć straty, lepiej szacować korzyści z wdrożenia TPM,

- mieć bazę części i szacować koszty dostępności i niedostępności wolno i szybko rotujących,

- liczyć zwroty z TPM – np.: wzrostami KPI, szacować wydatki na TPM i przeliczać na oszczędności,

- przekonywać kosztowo do prewencji w UR, zamiast breakdown maintenance.”

Wyzwanie 3. Wspierać uruchomienia – skrócić czas wdrażania nowych projektów.

- “wdrażać TPM, żeby dać radę w nowych projektach, liniach, procesach,

- zrozumieć, że dzisiaj radzimy sobie z awariami, ale po wzroście zamówień – nie damy rady utrzymać KPI,

- nie uczyć się „bojem”, tylko działać zgodnie z planem i rozwijać się systemowo.”

Zjednoczeni. Wspólnie. Zespołowo.

Tylko tak poradzimy sobie w 2020 roku.

Wykorzystajmy zatem wskazówki DUR i odpowiedzmy na kilka pytań:

- Co zyskasz, jeżeli ekipa UR zacznie zmieniać swoją rolę ze strażaka w mentora?

- Przed czym uchronisz fabrykę w 2020 roku jeżeli skupisz pracowników produkcyjnych na prewencji?

- O ile ułatwisz powrót do pełnej wydajności po kryzysie, jeżeli o 50% przyspieszysz czas rozwiązania reklamacji?

- Jak zarząd będzie postrzegać Twój zakład, gdy okaże się, że np.: na uruchomienie nowego projektu potrzebujesz 14 zamiast 40 tygodni?

Bydgoszcz – Wrocław marzec 2020